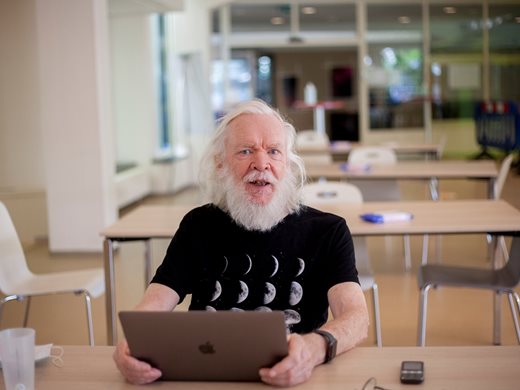

„За първи път видях презентация на 3D принтер в България по време на Пловдивския панаир през 1996 година. Това беше малка офис машина, но хората бяха шашардисани, че такова нещо изобщо може да съществува. Цените бяха фантастични и съм свидетел как няколко фирми обмисляха да се обединят, за да купят един принтер. Беше дошъл даже представител на Медицинска академия, който се включи в тези разговори. Още тогава се говореше, че 3D принтерите са способни да произвеждат с голяма точност кости и импланти за човешкия организъм. Не знам докъде стигнаха разговорите им, но докато се наложи технологията, мина известно време“, разказва Цветан Стоянов, директор „3D решения“ в българската фирма „ТехноЛогика“. Днес ние вече правим бизнес с това и 3D сканирането и принтирането все повече стават неизбежни в много производствени дейности”.

Разбира се, зад навлизането на 3D принтирането в днешното ежедневие стоят много усилия на много хора. В развитието на този бизнес можем да видим всичко характерно за новите технологии: футуристични обещания в началото и неизбежната конкуренция между различни технологии и стандарти. Докато се стигне до днешното положение, при което клиентите са нетърпеливи да купят последния модел 3D скенер, защото се оказва, че без неговата помощ могат да загубят пазари за милиони.

През 1996 г. Цветан Стоянов демонстрира системи за инженерно проектиране на щанда на „ТехноЛогика” на Пловдивския панаир. Още тогава собственикът на „ТехноЛогика” Огнян Траянов смятал, че фирмата трябва изпреварващо да инвестира в нови технологии, но 3D принтирането изглеждало прекалено голямо предизвикателство.

По онова време фирмата предлага на българския пазар софтуера за проектиране от висок клас на “Dassault Systemes” – дъщерна на авиационния гигант „Dassault Aviation“. Неговата цена била доста висока, а точно онези години са едни от най-лошите за българската икономика – доларът поскъпва с часове, предприятията затварят едно след друго. И в „ТехноЛогика” решават да минат към по-достъпното решение - „SolidWorks“, което след няколко години се налага като стандарт в тази област и днес в България има над 400 легални потребители на този софтуер.

През същата 1996 г. „ТехноЛогика“ става партньор на „Stratasys”, един от лидерите в производството на 3D принтери. Минава известно време преди тази технология и нейните предимства да добият популярност в България и принтерите да бъдат търсени и съответно да бъдат печеливш бизнес, но „ТехноЛогика“ не прекъсва вече създадените контакти и не спира да трупа ноу-хау. През 2016 г. фирмата отбелязва 20 годишната си работа и опит в областта на 3D принтирането.

„Първият ни клиент купи 3D принтер за предоставяне на услуги на производствени предприятия от леярската промишленост. В тази област формите дотогава се правеха от дърво. 3D принтерът там направи революция, защото съкрати този процес няколко пъти, а и формите ставаха много по-точни. “, казва Стоянов.

Днес „ТехноЛогика” е доставила, оборудвала и поддържа 25 3D принтера, включително и от най-висок клас. Освен че снабдява клиентите си с консумативи, обучава и персонала за работа с машините.

За какво служи 3D принтерът

Цветан Стоянов разказва следния случай. От уред на съпругата му се отчупва един пластмасов детайл и машинката става неизползваема. Не и ако имаш на разположение 3D принтер.Той взима счупеният детайл, снима го с мобилен телефон, за да хване профила, взима габаритните размери и пристъпва към създаване на скица. С помощта на софтуера SolidWorks той чертае и моделира около час. Зарежда файла в принтера и след още около един час има абсолютно същата част в ръцете. Единствената разлика е, че оригиналът е от черна пластмаса, а в принтера е бил зареден бял ABS.

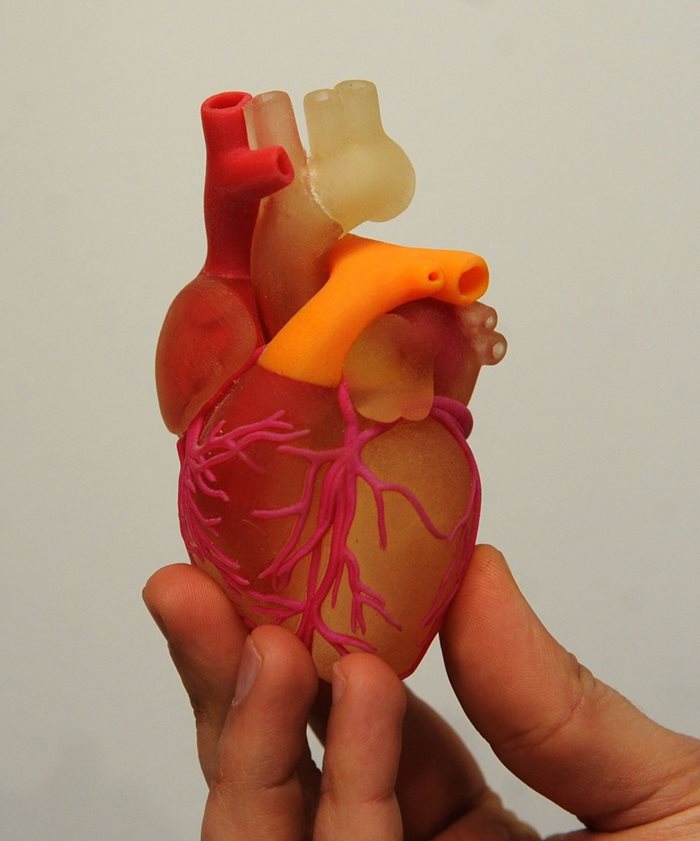

Мениджърът по продажби на 3D решения в „ТехноЛогика”, Велин Недялков разказва за друга, по-значима употреба. На сърдечен хирург му предстои да направи сложна операция на детско сърце. От снимките на сърцето, направени със скенера в болницата, се вадят файловете и от тях се моделира пластмасово сърце в естествена големина. Така хирургът може да види какво точно трябва да направи, откъде да подходи и какви инструменти да използва.

Разбира се, повечето клиенти на фирмата, купили си 3D принтери от нея, ги използват за чисто производствени цели. Най-често става въпрос за изготвяне на прототип на пластмасово изделие. По принцип в полимерното производство за всяко изделие се изготвя нова шприц форма. Но когато продуктът е нов, най-удобният и евтин начин е да се направи прототип, за да се види каква му е формата и дали съответства на проекта. Това става най-лесно с 3D принтер. Серийното производство след това става с шприц формата, но с помощта на 3D принтера се прескача цял един етап в производствената технология и се понижават разходи, защото създаването на шприц форма е скъпо нещо.

Но и сега – над 20 години от създаването на 3D принтирането, все още не е напълно възможно тази технология да се използва за изработка на големи детайли от метал. Не че и такива принтери не съществуват, просто технологията не е масово разпространена.

3D сканиране

Друг съществен дял от дейността на поделението на „ТехноЛогика” за 3D решения е 3D скенерът. Миналата година тя подписва договор с производителя на скенери „Creaform” и вече ги продава у нас.

Уредът е лек, удобен за хващане и е малко по-голям от най-първите мобилни телефони. В България потребителите на това изделие са в автомобилната промишленост. В автомобилното производство 3D сканирането е най-лесният и удобен начин за вкарването на дизайнерския прототип в компютъра. Защото първоначалния дизайн на автомобила се прави от клей. В ремонта на турбини 3D сканирането също е незаменимо, защото бързо може да се създаде чертеж на пораженията по турбината от атмосферните условия.

Друга употреба на 3D скенера е при т. нар. обратен инженеринг. Например, някой е произвеждал изделие, но е спрял да го прави и е изгубил цялата документация с чертежите. В повечето случаи това са продукти, които са били чертани навремето на ръка. Ако иска пак да започне да го произвежда, с помощта на скенера му прави нов чертеж и така създава нова документация.

Потребители на 3D скенера в България са и подизпълнителите на големи компании, които настояват определен процент от продукцията да се сканира, за да се гарантира качеството. И в случай, че продажбите са за милиони, 50 000 евро за 3D скенер са оправдан разход. Също така, при производството на пластмасови детайли след изстиване пластмасата се свива и изделието променя геометрията си. В такъв случай производителят може да използва скенера, за да хване бързо отклоненията от стандарта.

Предимството на 3D скенерите на Creaform пред останалите е, че дори дори сканираният предмет леко да се премести, това не влияе на крайния резултат. Защото има маркери, които се поставят върху модела и по тях скенерът се ориентира.

7 °

7 °

21 °

21 °